今日は豊川市の会社様にて4つの事業所から集まり小集団活動発表会でした。

・出荷作業でもっとも時間のかかる梱包作業。

作業の標準化と部材の2Sで1日あたり30分時間短縮された!

・購入部品を探すのがたいへん。

購入部品棚の改良と新たな部品棚製作により

部品を探すが全員4分以上以上かかっていたのが全員が2分以内で探せるようになった!

・製品再メッキが、月2〜4本発生しており納期遅れ/出荷延期の原因になりえる。

加工前後のキズを現状把握し、メッキ前の事前発見により再メッキゼロになった!

・加工リスクのもっとも高いタップ加工ドリル。

シェルミルタイプに変えて、折れリスクをゼロにした。

折れリスクをゼロにすることで

無人運転化が可能に!

(これはコスト効果ン百万円です)

など。

改善事例もさることながら、

それ以上に、皆で意見を出し合い、

テーマをしぼり込んで一つひとつ数値化して進める改善プロセスが素晴らしかったです。

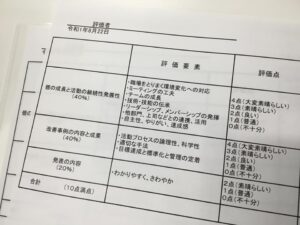

今回から、私のリクエストで小集団活動の評価表を変えました。

・個の成長と活動の継続性発展性 40%

・改善事例の内容と成果 40%

・発表の内容 20%

私は職場のコミュニケーションを良くして、人材と組織育成し、成果を出していくには

小集団活動!につきるな」と思います。