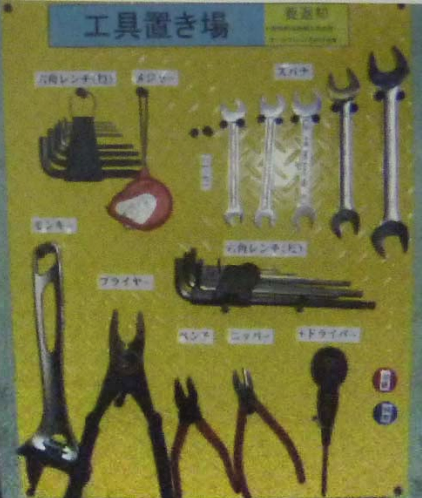

5S活動 整頓の改善事例紹介(2)

整頓とは何か?

このページは、整頓の事例紹介(2)です。

整頓とは

「置き場」を決めて

「表示」することです。

さらに「置き方」も工夫できます。

取り出しやすく戻しやすい「置き方」を考えます。

工具を工具箱(または棚)にしまってしまうと

外から見えません。

また、出すときに

ステップ1 工具箱(または引き出し)をあける

ステップ2 工具を探す

ステップ3 工具を取り出す

の3ステップになります。

場合によっては

戻されていない工具をあるはずと思って

探し回ることもあるかもしれません。

これに対して、

工具を壁、またはボードやパネルに掛けると

ステップ1 工具を取り出す

の1ステップでできます。

工具が戻されていない場合、

一目でわかります。

小さな時間の節約のように思いますが

こんな小さな改善が大切。

このように

・毎日やること

・皆がやること

でしたら

小さな時間の総和が

職場全体として大きな余裕時間として浮いてきます。

仮に

本当に「小さな点」のような改善にとどまり

大きな成果につながらなくても、

「小さな点」のような改善を多くやっているうちに

必ずヒットやホームランが生まれてきます。

以下をご覧ください。

↓ ↓

1人ひとりは、いろいろなことを考えろというと、どうしても大きいことを考えてしまう。

しかし実際に大きい効果をあらわすような改善というのは、昔から言われているようにチリも積もれば山となるというものだ。

決して小さい提案、小さい改善をおろそかにしてはいけない。

そのためにもグループリーダーの役目というのは非常に大きい。

(参考文献:大野耐一(1996)「トヨタ生産方式」ダイヤモンド社)

大野耐一さんって誰?

大野耐一さんは、世界中の企業が参考にしている

トヨタ生産方式の元をつくりだした人です。

大野耐一さんは、

小さな「改善」を重視していましたが

大きな「改革」を軽視しているわけではありません。

それどころか従来の大量生産方式をひっくり返すような

大きな「改革」であるかんばん方式を考案して実現させたのです。

しかし、このような大きな改革は、小さな「改善」を積み重ねて、

モノづくりの仕組みや方法を変えていける現場の力があって

初めて成功するものなのですね。

トヨタ系の会社さんでは大野耐一さんの思想が脈々と受け継がれています。

5Sについて詳しく知りたい方は以下にご登録ください。

無料メルマガ「人が育ち現場の力を高める5S活動の進め方」

・なぜ5Sすると業績が上がるのか?

・5Sとは何か?

・儲かる5Sのポイントは?

・組織的な5S活動の取り組み事例

・5S活動を続けるポイント など

全11回のメールセミナーでわかりやすくお伝えしていきます。