ホーム » 5S活動

サービス

5Sにはこれ!

ルール作りは後!

現場の困り事が先!

5S(整理・整頓・清掃・清潔・躾)はいまや日本を代表するマネジメント手法と考え方であり、製造業に限らず多くの会社様で取り組まれていらっしゃる事と思います。

5S活動に取り組まれている会社さまでよくこんなお困りごとをお聞きします。

- ルールが守られない

- 指摘しないと動かない

- 現場が押しつけ感を感じている

- リーダーが決まっていない、育っていない

弊社は世間と真逆の解決策で効果をだしています。

職場の困りごとから5Sが進みます

一般的な進め方は現場を無理矢理動かしています

指摘をしてカイゼンするので一時的には良くなりますがまたすぐに元に戻ってしまったりやらされ感があります。また2~3人で対応し場当たり的な活動に終わってしまい、指摘をされないと現場は動かないです。

一般的には5Sを実施すると、このような効果があります。

- 職場がきれいになる

- スペースができる

- 客先うけが良くなる

活コン式だと現場が自ら動きます

一方で弊社の活コン式はまず現場のやりにくさや困りごとを全員から意見を出してもらいます。

その意見からカイゼンを実施し、後戻り防止としてチェックリストを作成しますので現場の意見が尊重され、守られやすいルールが作られます。まさにボトムアップの活動になります。またチームで取り組む活動のため、リーダーにはチーム運営のやり方についてを学ぶ内容を入れています。

さらに、波及効果として

ミス・トラブル・不良・納期遅れが減り、働きやすさに繋がります。

また、5S活動をチームで推進することによりコミュニケーション不足だった現場に笑い声が聞こえ、やりにくいことが減りストレスが減ります。

そうなることで職場の満足度もあがり、仕事へのモチベーションも高まります。職場の満足度が上がることで自然と離職も減っていきます。

また他の効果として現場を視察にきた顧客からの評価も上がります。

職場が整うことにより金融機関から融資を受けやすくなったという事例もござます。

一般的な進め方

活コン式

一般的な進め方 ⇒ 活コン式

●管理職がパトロールして現場を指摘し直させる

●事務局が最初にチェックリストを作成

●場当たり的な活動で2~3人で対応

●管理職が現場を指摘し、直させる

●見た目はいいけど仕事がやりにくい

事例

モチベーション低下状態から全員参加の5S活動導入で過去最高の経常利益に!!

自動車部品メーカー

(神奈川県社員200名)

会社の状況

管理職が月に1回、安全パトロールの中で5Sのチェックをしていた。

会社が決めた置き場のルールがあったが、守られておらず、表示とものが異なっていたり、表示自体がはがれかかっていた。

課題

T社代表が弊社のセミナーを受講をきっかけに弊社の研修を導入。

さまざまな課題がある中から優先順位を決めチームリーダー研修(半年間)を実施。

弊社の研修

5S活動など動に取り組んだことはあるが断続的であった。技術力があり、仕事はあるものの、リーダー不足、人材不足で作業環境も決して良いものではなく、社員のモチベーションも低下していた。

ステップ1 まずはリーダー教育から

もっとも効率よく5S活動を展開するにはリーダーからメンバーに働きかけることです。チーム全員からカイゼンネタを出してもらうことの重要性を伝え、具体的な実践方法を学ぶことでリーダー自身のモチベーションを上げていきます。

ステップ2 チームづくり

実施したカイゼンの共有をし、カイゼンの仕分けと優先づけのしかた、カイゼン案作成、実施のしかたを習得します。リーダーからの質問スキルによって職場の思考力を上げる方法を学びます。

ステップ3 活動の活性化

研修の中では、各チームの活動状況と実施したカイゼンの共有をし、他のチームに刺激を受けてお互いに学び合う場を設けます。また、改善手法のとして改善実施をしたあとの効果の確認として、時間効果やコスト効果に限らず数値化しにくいチームメンバーの声から確認をする方法を学びます。

そして、効果がでた改善については、後戻り防止方法措置として、チェックリスト化、見える化、管理の仕方を学びます。

ステップ4 発表会の仕方や目的を学ぶ

評価や指摘が目的ではなく、相互の学び合いとして活動の報告を行います。

講師からは、展開してほしいことを強調した講評、改善自体の効果よりもチームとして取り組めている事を重点的にフィードバックをします。

弊社のサポート

時間不足の対処法を伝授

発表会に使用する資料づくりに時間をかけられないというグループもありますのでそのために弊社では発表会資料のひな形を提供しています。

内容を埋めていくだけなので誰でも簡単に資料が出来てしまいます。

リーダーとの直接対話

リーダーが一人で頑張ってしまうグループもあります。これでは小集団の活動にならないのでグループ内で得意不得意なことを考慮し、皆に役割をもってもらうことで自主的な活動になります。

研修による効果

新人にもわかりやすく

新人が製品の置き場がわからず困っていたところ改善活動により置き場とレイアウトの見直しも行いました。レイアウトマップを作成することにより置き場に迷うことがなくなりました。現場への表示と手持ち用のカードも作成、そのカードには作業の着手時間、完了時間も記入できるようにし効率化を図りました。

それによって、 マップと案内カードをつくり新人でもピッキングでき1日50分時間捻出できました。

倉庫内のスペース確保

倉庫内にスペースがゼロ。作業スペース確保のため毎日外で製品を出す必要がある状況で更に海外移管品が増える見込みででした。そのため空間利用、非流動品の処分、在庫見直しなどで34パレット分のスペースをつくりだし、外部倉庫を借りなくても余裕ある作業ができるようになりました。

フォーマットを決めデータの一元管理

試験データが別々の場所に記録されており探しにくい。個人で保管されているデータがあるフォーマットがバラバラで内容が統一されていない。そこで試験データの記録場所を決め、試験後は各自で記録しました。フォーマットを決めました。その結果試験データの検索、記録が容易になりました。(10分以上かかっていたのが3分で探せる)

検索漏れ、記録漏れを防ぐことにつながり、一覧表にすることで比較しやすくなりました。

その他、フォーマット化することにより、人による記録方法の差が少なくなりました。

現場からの声

・使いにくいものを自発的に 「使いやすくできないか?」 と考えられるようになった

・みんなで取り組むと一体感が生まれ 「自分もやらなければ」という意識が生まれた

・次のステップに進みたいという「みんなの」 「共通の思い」一体感が生まれた

・言いにくいことでも気軽に意見できる場を設けてくれた・普段話さない人とでも意見の交換をすることができた

幹部からの評価

・5S、人、組織の本質的なことが多くあり、「目から鱗」どころか「目から鯛」くらいの衝撃を受け、大変参考になった

・5Sが発表会のためのだけの活動になっていたが、働きやすい職場環境づくりという定義を打ち出した

・リーダーは一人でやらず、皆に助けてもらう人と認識が変わった

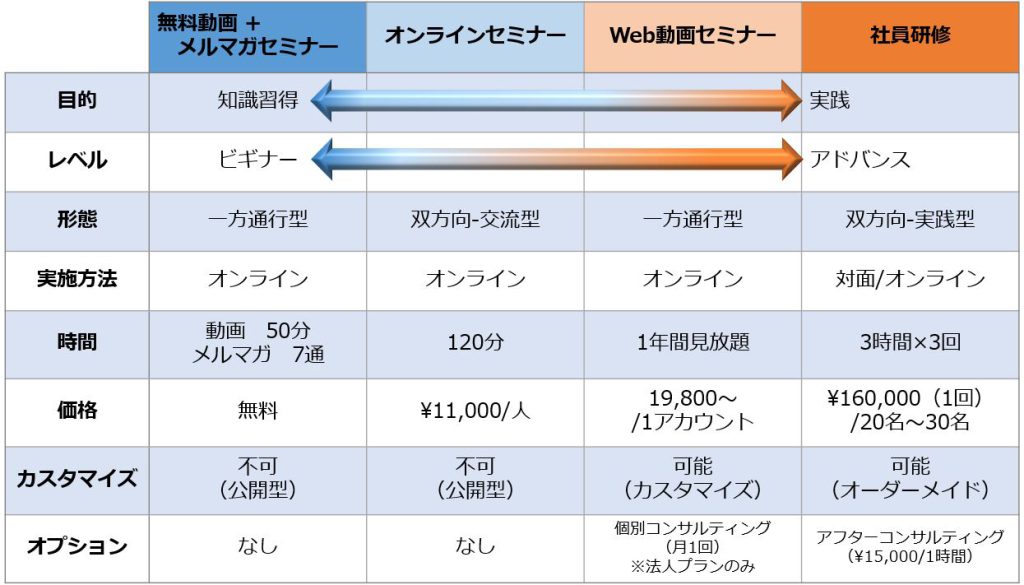

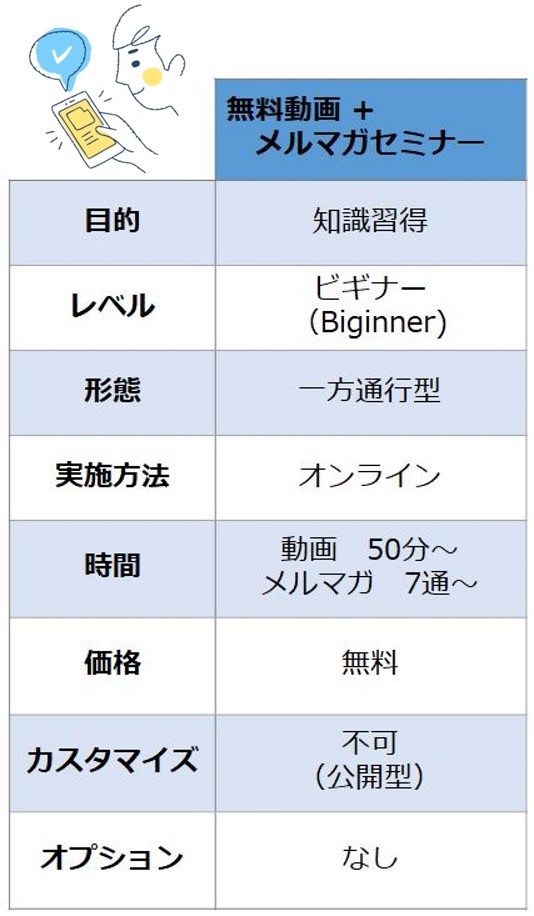

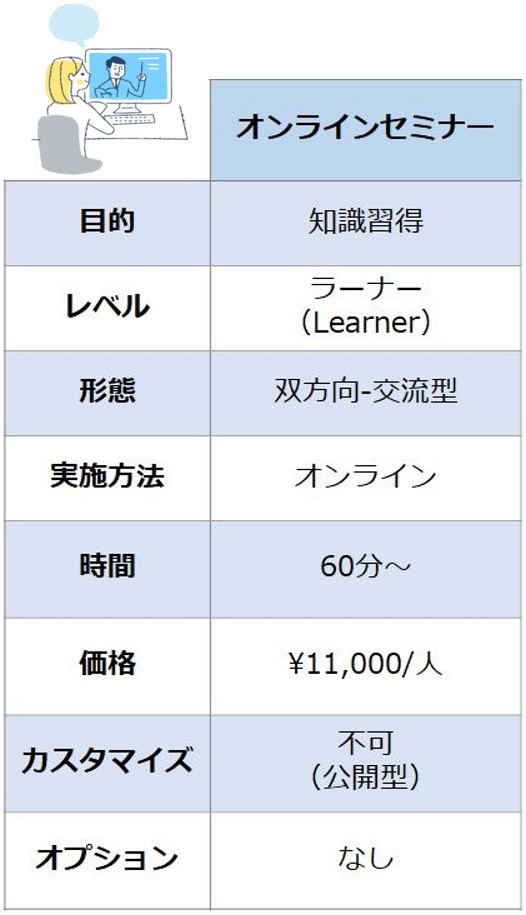

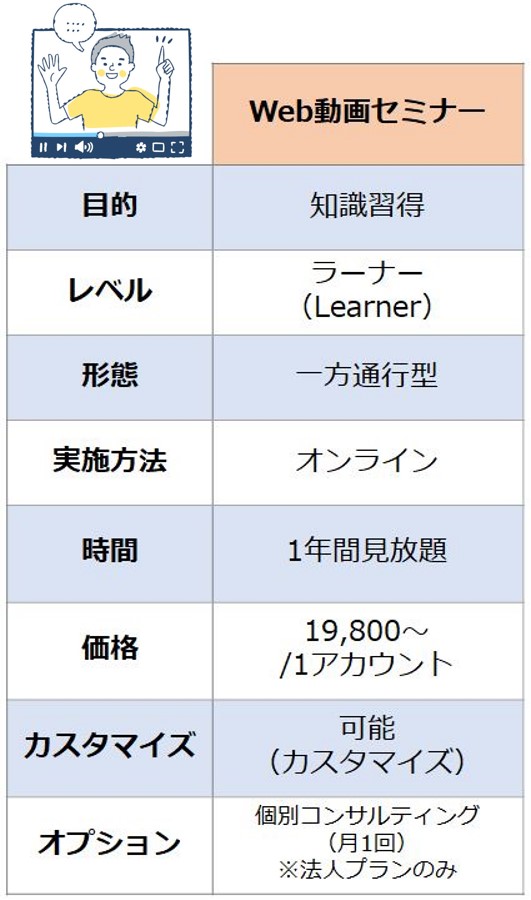

様々な学び方ができます(サービス一覧)

弊社では、目的や受講環境などに合わせて様々な提供の仕方をご用意しています。

時間をかけずサクッと基本を学びたい人から、自社へ展開するための社員研修まで、4つの形態から選ぶことができます。

無料メールセミナー(全11回配信)

人が育ち現場の力を高める

5S活動の進め方

【お申込み特典】

その1

カイゼンシート(Excel)

改善前後の写真を貼るだけ

簡単に5S改善事例を共有

その2

3Sレベル評価

アンケートシート(Excel)

現状の気づき、めざす姿の共有

-工場用・オフィス用・倉庫用

その3

Web動画

5S活動が分かる

●整理の基準 ●活スペース

5S活動に役立つツールをプレゼント

基礎知識

5S(整理・整頓・清掃・清潔・躾)

とは何か

5Sとは、整理・整頓・清掃・清潔・躾 の頭の文字をとったもの。5S活動に長く取り組まれている会社さんの人でも5Sの意味を意外と知らないことがあります。

5Sリーダー達の

モチベーションをあげるには

●困りごとは?

●やる気のない5Sリーダーたちのモチベーションを上げるには?

●表示のしかた、色、大きさなど。適切な方法はどうやって決めたら良いか?

改善活動/5Sがお客様へのお役だちを増やし会社の利益を生む

先日は改善活動/5Sの発表会でした。

カイゼンへの思い、5Sの知恵や工夫がとても良く伝わってきました。

・小さなストレスをカイゼンで解消

・昔からのやり方を見直す

・ひとつ一つ疑問もつ

・・・・・

オフィスの5Sカイゼン

今年2期目の2回目のテーマは仕事の効率/品質が向上する「整頓」「清掃」の進め方!

スタッフ部門の方ばかりですので、今回も事例はオフィスの事例を中心にました。

オフィスでも5Sやカイゼンの考え方はまったく同じです。